随着汽车向低碳化、多元化、智能化的方向发展,汽车轻量化已是大势所趋。激光焊接技术作为一种重要的加工技术,将大力推动汽车轻量化制造的进程。采用激光焊接技术,可以显著改善车身的抗冲击性能与抗疲劳性能,提高汽车品质。国内激光技术快速发展,激光技术与装备日趋成熟,激光制造成本不断降低。激光焊接具有焊接速度快、焊接深度大(激光焊接深宽比可达5∶1)、焊接变形小、自动化程度高、可进行非接触远距离焊接的特点,在汽车零部件制造领域,尤其是在汽车动力总成模块、底盘模块、车身模块和电子系统等汽车零部件轻量化制造上获得广泛应用。

1.汽车轻量化与激光焊接

新材料、设计优化、先进制造技术的应用不断推进汽车轻量化的发展。激光焊接技术在汽车轻量化发展与实现过程中起着重要作用。其中激光远程焊接技术、激光-电弧复合焊接技术、激光拼焊技术、激光填丝焊与激光钎焊等激光焊接技术在汽车动力组成、底盘、车身、汽车电子系统等制造领域应用可快速提升产品质量,实现汽车轻量化制造的目标。例如,在不影响性能的前提下,实心刹车凸轮轴的轻量化设计发展方向为空心刹车凸轮轴,技术难点是凸轮轴的材料40Cr 和45#钢等中碳钢焊接性差,易形成焊接裂纹等质量缺陷。而激光-感应复合焊接技术对易淬硬材料刹车凸轮总成轻量化焊接技术具备可行性。激光焊接技术在汽车零部件轻量化制造中的应用如下。

(1)汽车动力总成与底盘模块。变速箱双联齿轮、歧管、排气管、消声器、滤清器、滤油器、空调带轮和液压挺杆、半轴、传动轴、离合器、刹车系统﹑散热器、涡轮增压器、电池盖板、转向轴﹑减振筒﹑减振支架等主要零部件适合激光连续焊接工艺。

(2)汽车白车身。汽车座椅调节器、车顶、车门、后备箱、车顶与侧围激光钎焊、底板焊接、不同板厚的拼焊、门把手﹑车灯罩等零部件适用激光飞行焊、激光填丝焊、激光连续焊、激光复合焊等激光焊接技术。

(3)汽车电子系统。汽车倒车雷达、压力与温度传感器、继电器、电子线束焊接、仪表盘等零部件适用激光脉冲焊、激光连续焊、烙铁焊与自动化集成等激光焊接技术。

2.激光焊接原理与技术

2.1 激光焊接原理

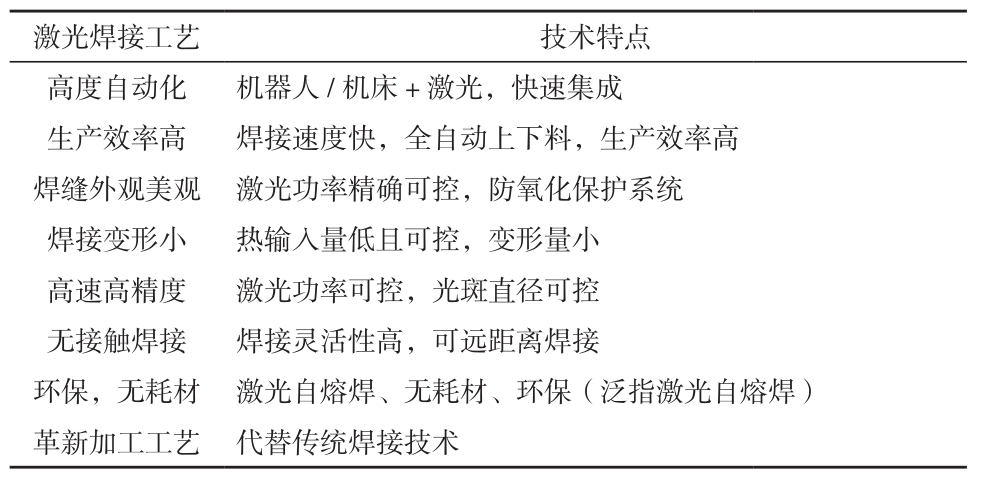

激光焊接的原理是利用高强度的激光束直接辐射到金属表面,使被焊处形成一个能量集中的热源区从而使被焊物熔化并形成牢固的焊点和焊缝。激光焊接有脉冲激光焊接和连续激光焊接两种焊接方式。脉冲激光焊接根据焊接原理又分为热传导焊接和激光深熔焊,主要用于单点焊接和薄壁材料的焊接。连续激光焊接主要用于厚板材料的焊接与切割。激光焊接也有一定局限性,例如,对零件精度与表面质量要求高,焊缝易出现疏松及气孔等质量缺陷。激光焊接技术总结见表1。

表1 激光焊接技术特点

2.2 汽车零部件制造常用的激光焊接技术与工艺

(1)激光自熔焊:激光自熔母材。工艺特点:焊接高速、高精度、热量输入小、变形小、深宽比大。

(2)激光填丝焊:激光+焊丝。工艺特点:扩大激光焊接范围,提高焊缝成形质量,控制焊缝区域组织性能。

(3)激光远程焊:激光+扫描振镜。工艺特点:替代传统点焊、高速、高精度、空间可达性高、可焊多形状焊缝。

(4)激光-电弧复合焊接:激光+电弧。工艺特点:高适应性、大熔深、高强度、变形小、焊缝质量高。

(5)激光钎焊:激光+钎料。工艺特点:润湿母材(未融化)填充接头、连接密封母材、成型美观。

3.激光焊接技术在汽车制造中的典型应用

3.1 激光远程焊接技术

激光技术辅助远程焊接系统实现激光远程焊接。激光远程焊接系统主要由激光扫描振镜与机器人或其他机械运动机构构成,激光远程焊接与激光扫描振镜原理见图1。当前在汽车座椅调角器、白车身、内饰等汽车零部件制造中逐步开始采用远程激光扫描焊接,以提高焊接质量和焊接效率。

图1 机器人激光远程焊接与激光扫描振镜原理

3.2 激光-电弧复合焊接技术

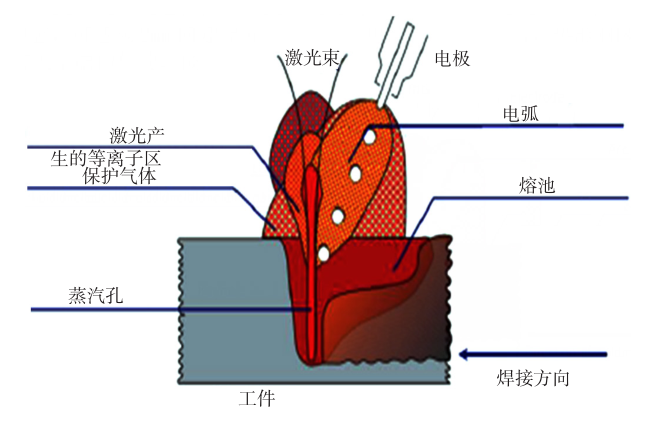

激光-电弧复合焊接技术是将激光热源和作为第二热源的电弧复合起来作用在同一熔池上的焊接技术,如图3所示。激光电弧复合焊结合了激光和电弧的优势,既具备一般电弧焊的高适应性,又具备激光焊接的大熔深、高速、低变形的特点。激光电弧复合焊中电弧类型主要有TIG电弧、等离子弧和GMA电弧(熔化极气体保护焊,包括MIG焊和MAG焊)。

与传统弧焊相比,激光复合焊接速度和稳定性高,焊接速度是传统弧焊焊接速度的2~4倍,热输入更小,工件变形小,对于搭接角焊缝,搭桥能力更强,可适应2mm 间隙焊缝。焊接强度更高,高强钢焊接,热影响区小,软化区间小。激光-电弧复合焊适用于汽车车身总成等大型结构件的焊接。

图2 激光MIG复合焊接原理

3.3 激光焊接技术在铝合金焊接上的应用

铝合金材料是汽车轻量化制造广泛应用的材料之一和有效途径,铝合金材料可以有效降低汽车整车重量,减低能耗,真正实现汽车轻量化。相比于传统的铝合金钨级氩弧焊和熔化极氩弧焊接工艺,激光焊接技术具有独特的优势。当前比较先进的铝合金激光焊接技术有铝合金激光-电弧复合焊接、铝合金的双光束激光焊接、铝合金激光填丝焊等激光焊接技术。为改善铝合金焊接质量和产品一致性,铝合金激光焊接一般辅助光束摆动功能,用以抑制焊接气孔的形成和实现焊缝的跟踪。比较成熟的铝合金焊接技术,如6系铝合金激光焊接为避免焊接裂纹采用激光填丝焊接技术,5系铝合金激光焊接采用无填丝激光熔焊时需要间隙搭桥技术。

图3 铝合金门板机器人激光焊接

3.4 激光拼焊技术

激光拼焊技术可将不同厚度、强度、材料钢板拼焊接成能进行冲压的板材,拼焊后直接冲压,节省材料。采用激光双拼件、三拼件、曲线拼焊(不等厚或等厚),可减少零件数量,减轻车身重量,保证车身强度,提升材料利用率,降低原材料成本。据统计,约20种汽车零部件冲压前适合激光拼合。

3.5 激光填丝焊与激光钎焊

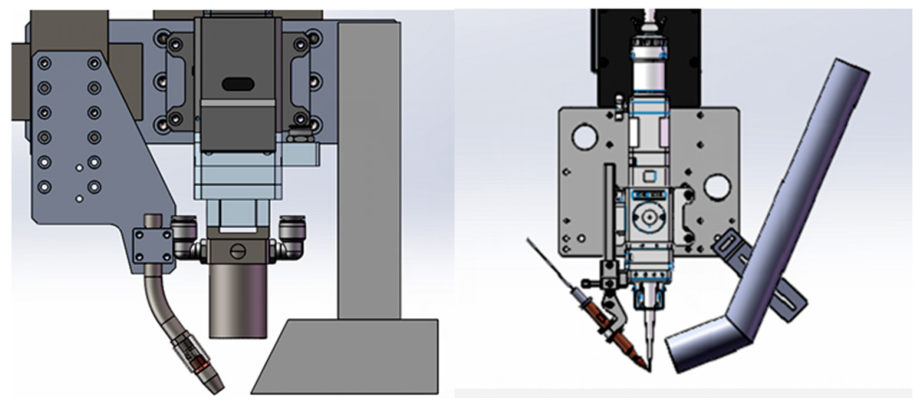

(1)激光填丝焊(图4)。在焊缝中预先填入特定的焊接材料后,用激光照射熔化或在激光照射的同时填入焊接材料以形成焊接接头的方法,广泛应用于转向柱、轮毂、双质量飞轮、油泵、活、座椅调角器、湿式离合器、变速齿轮、座椅滑轨等多种汽车零部件的焊接制造。激光填丝焊接能够提高焊接间隙容忍度,解决对接焊接面凹陷,改善焊接接头的组织和性能,增强焊接厚板和异种金属的能力,大大提升激光焊接技术的应用空间、质量与效率。

图4 激光填丝焊接原理

(2)激光钎焊。激光器发出的激光束聚焦在焊丝表面上加热,使焊丝受热熔化(母材未熔化)润湿母材,填充接头间隙,与母材结合,形成焊缝,实现良好的连接。主要应用于车身顶盖、侧围、汽车尾箱等零件的拼焊。虽然焊接强度不如激光自熔焊,但激光钎焊技术可简化结构设计,减少工位流程,密封性较好。

4.结论

激光焊接技术在汽车制造中的应用体现出其强大的生命力和广阔的应用前景。在可预见的未来以及新能源汽车市场的推动下,激光焊接技术一定会在汽车制造领域广泛应用,助力国内汽车轻量化制造技术进步与发展。

扫一扫 关注

扫一扫 关注